Enjeksiyon kalıplama, sıvı metallerin belirli şekillerde parçalara dönüştürülmesinde döküm kalıpları büyük önem taşır. Prototip tasarımında kalıpların üretim süreci, enjeksiyon makinelerinde kalıplama, endüstriyel ihtiyaçları karşılayan güçlü bir araçtır. Döküm kalıpları çeşitli endüstriler için önemli bir rol oynamakta ve metal parçaların hassas ve kaliteli bir şekilde oluşturulmasına olanak sağlamaktadır. Bu kalıplar tasarım ve üretim olarak, küresel ekonomiye yön veren sayısız bileşene form ve işlev kazandırma açısından büyük önem taşıyor.

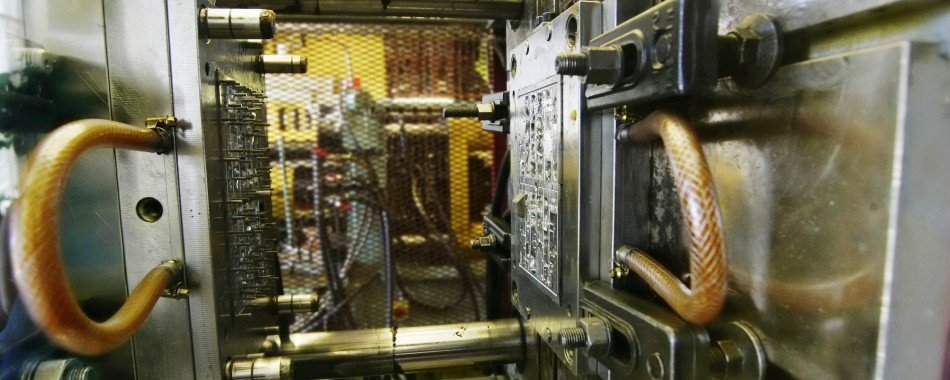

Bu işlemde, erimiş malzemeyi muhafaza etmek ve şekillendirmek için kalıpların kullanılmasını içerir. Tarih boyunca her biri farklı malzemelere, tekniklere ve nihai hedeflere uyarlanan çeşitli kalıp türleri geliştirilmiştir. Döküm işleminde kalıplar, içine uygun sıcaklıkta sıvı metalin döküldüğü ve soğuyup katılaştığında elde edilen bir kaptır ve belirli şekillere sahip metal parçalar oluşturmak için gereklidir.

Dökümhane; model, kalıp tasarımı, metal parçalarını hassas ve verimli bir şekilde ortaya koyan aletleri mühendisler tasalar. Malzeme bilimi ve yaratıcılığı birleştiren bir disiplindir. Bu süreç, otomotiv parçalarından ağır makine bileşenlerine kadar çok çeşitli uygulamalarda kullanılan metal bileşenlerin üretiminde esastır.

Büyük ölçekli plastik nesneler oluşturmak için kullanılan bir üretim tekniğidir. Plastik enjeksiyon, yüksek hacimlerde, yüksek kalitede, hassas parça üretiminde kullanılır. İşlem, erimiş plastik matrisin belirli bir kalıba enjekte edilmesiyle başlar. Plastik soğuyup katılaştığında, parçayı serbest bırakmak için enjeksiyon kalıbı açılır. Tasarlanmış olan plastik parça üretimine başlanır.

Metal enjeksiyon işleminde ince toz haline getirilmiş metal, bir hammadde karışımı oluşturmak üzere balmumu, polipropilen bağlayıcılar veya diğer polimerlerle birleştirilir. Kalıba enjekte edilerek ve soğumaya bırakılır. Metal parça üretimi istenilen ebatlara uygun olarak üretime devam edilir.

Metalürji sektöründe önemli bir yere sahiptir. Kalıp üretimi sanayi sektörünün ihtiyacına göre parça elde etmek amacıyla kullanılmaktadır. Dökümhane kalıplarının endüstrideki en yaygın uygulamaları şunlardır.

Bunlar, çeşitli endüstrilerin ihtiyaçlarına uyum sağlayan, karmaşık şekillere ve belirli özelliklere sahip parçaların seri üretimine olanak tanıyan en yaygın uygulamalarından sadece birkaçıdır.

Basınçlı döküm kalıbının tasarımında belli bir tecrübe gerektirmesine rağmen birçok faydası vardır. Bu avantajlar;

Malzeme ve tasarım açısından farklılık gösteren kalıpların, hammadde ve dayanıklılıklarını yansıtan maliyetleri vardır. Bir kalıbın maliyeti genellikle boyutuna, karmaşıklığına ve yapımında kullanılan malzemenin türüne bağlıdır. Paslanmaz çelik gibi sert metallerden yapılan kalıplar, alüminyum gibi yumuşak malzemelerden yapılan kalıplara göre daha pahalıdır. Sert kalıplar daha uzun süre dayanır ve aşınmadan daha fazla parça yapmanıza olanak tanır. Maliyet aynı zamanda büyük ölçüde kalıpların nerede yapıldığına da bağlıdır. Plastik kalıpları tasarlarken, kalıpların üretim sırasında dayanması gereken yüksek basınç nedeniyle enjeksiyon kalıplama en pahalı olanıdır.

Her projenin başında sizinle maksimum kalıp bütçesini görüşüp en uygun üretim yöntemini seçip tüm parçaları buna göre tasarlayabiliriz. Üretim sürecinizi nasıl kolaylaştırabileceğimizi ve işinizi nasıl büyütebileceğimizi öğrenmek için www.berkzamakdokum.com ile iletişime geçebilirsiniz. Çeşitli döküm süreçleri hakkındaki bilgimiz ve kaliteye olan bağlılığımızla, size rehberlik ederek vizyonunuzu gerçeğe dönüştüreceğiz.